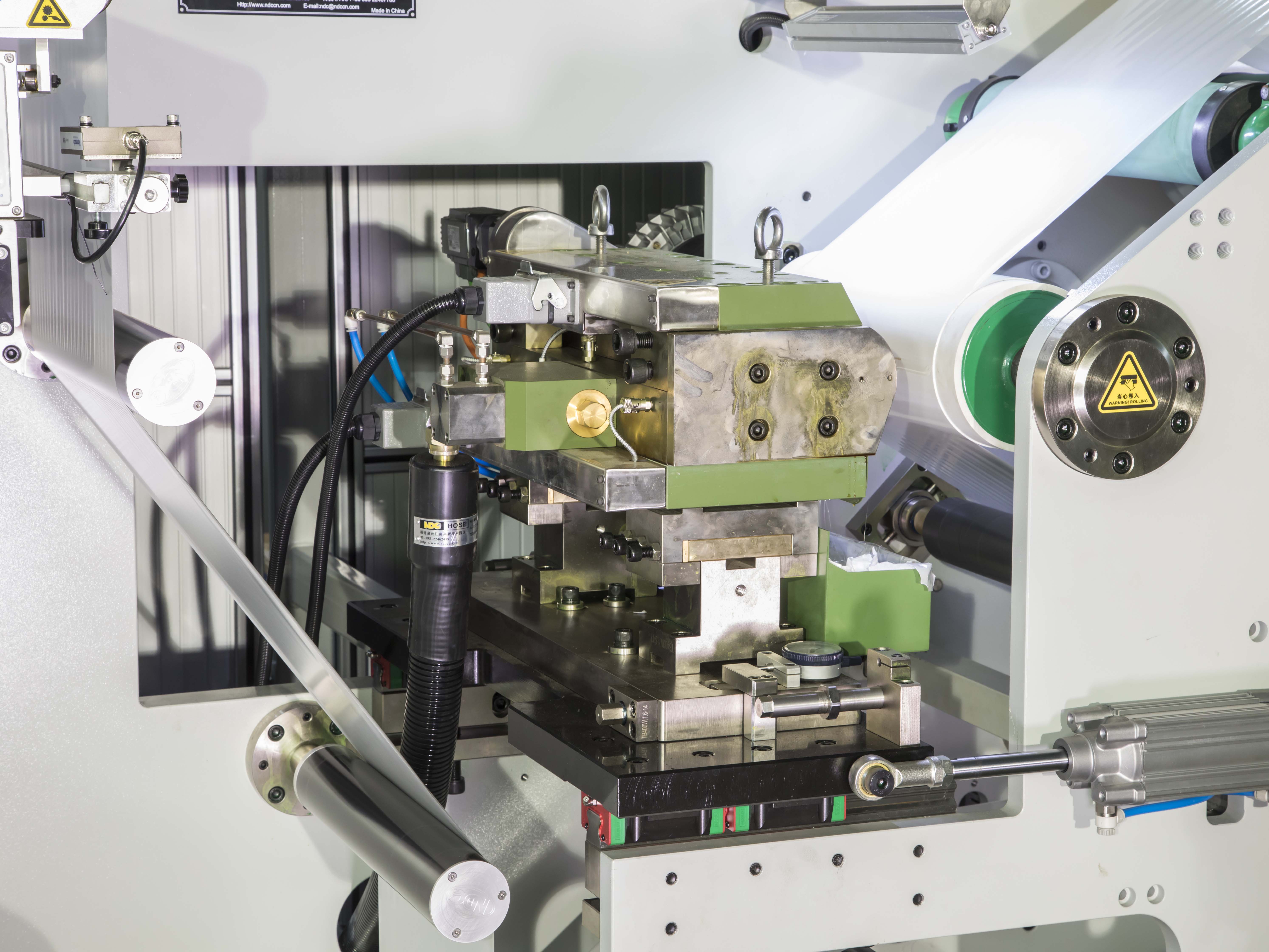

1. Heißklebstoff-Beschichtungsmaschine: Ein viskoser Flüssigklebstoff wird auf das Substrat aufgetragen. Die Maschine enthält üblicherweise eine Laminiereinheit und kann ein weiteres Substrat mit dem zu verklebenden Substrat verbinden. (Es handelt sich um ein Polymer, das kein Lösungsmittel benötigt, kein Wasser enthält und zu 100 % fest und schmelzbar ist. Es ist bei Raumtemperatur fest, wird aber durch Erhitzen fließfähig und schmilzt.)

2. Vorteile des Verfahrens: Es werden keine Trocknungsanlagen benötigt, der Energieverbrauch ist gering, da kein Lösungsmittel verwendet wird (der Schmelzklebstoff besteht zu 100 % aus Feststoffen), es entstehen keine Umweltbelastungen und der Bediener ist keiner hohen Formaldehydbelastung durch die Reinigung von Klebstoffresten ausgesetzt. Im Vergleich zu herkömmlichen lösemittelbasierten und wasserlöslichen Klebstoffen bietet dieses Verfahren deutliche Vorteile, behebt effektiv die systembedingten Nachteile traditioneller Verfahren und ist ein ideales Produktionswerkzeug für die Modernisierung der Beschichtungs- und Verbundwerkstoffindustrie.

3. Die Aushärtung von lösemittel- und wasserbasierten Klebstoffen erfordert einen Ofen (oder eine Modernisierung des vorhandenen Ofens) und beansprucht mehr Produktionsfläche, was den Energieverbrauch des Werks erhöht. Zudem entstehen mehr Abwasser und Klärschlamm. Die Produktions- und Betriebsanforderungen sind strenger. Der Nachteil von lösemittelbasierten Klebstoffen liegt auf der Hand: Sie sind sehr umweltschädlich (die meisten Lösemittel sind gesundheitsschädlich). Lösemittelbasierte Klebstoffe verursachen erhebliche Umweltbelastungen. Mit dem wachsenden Umweltbewusstsein der Bevölkerung und der Einführung und Verbesserung entsprechender Gesetze geht die Verwendung lösemittelbasierter Klebstoffe jährlich zurück. Wasserbasierte Klebstoffe weisen Nachteile wie geringe Wasserbeständigkeit, schlechte elektrische Eigenschaften, lange Trocknungszeiten und hohen Energieverbrauch auf. Auch ihre Verwendung nimmt jährlich ab. Schmelzklebstoffe bieten Vorteile wie stabile Leistung, hohe Rohstoffausnutzung, schnelle Produktionsgeschwindigkeit, hohe Ausbeute, geringen Platzbedarf und niedrige Investitionskosten und neigen dazu, lösemittelbasierte Klebstoffe schrittweise zu ersetzen.

4. Eigenschaften von Schmelzklebstoffen:

Der Hauptbestandteil des Schmelzklebstoffs, nämlich das Basisharz, wird unter hohem Druck mit Ethylen und Vinylacetat copolymerisiert und anschließend mit Haftvermittler, Viskositätsregler, Antioxidationsmittel usw. vermischt, um den Schmelzklebstoff herzustellen.

1) Es ist bei Raumtemperatur üblicherweise fest. Beim Erhitzen bis zu einer gewissen Temperatur schmilzt es zu einer Flüssigkeit. Sobald es unter den Schmelzpunkt abgekühlt wird, erstarrt es schnell wieder.

2) Es zeichnet sich durch schnelle Aushärtung, geringe Umweltbelastung, starke Haftung und eine gewisse Flexibilität, Härte und Zähigkeit der Klebeschicht aus.

3) Die Klebeschicht wird nach dem Abkühlen und Erstarren auf das Fügeteil aufgebracht; sie kann aber auch erhitzt und geschmolzen werden.

4) Es bildet einen Klebstoff und haftet dann mit einer gewissen Wiederklebbarkeit an dem Haftteil.

5) Bei der Anwendung den Schmelzklebstoff einfach erhitzen und in den gewünschten flüssigen Zustand schmelzen lassen und anschließend auf das zu verklebende Objekt auftragen.

6) Nach dem Pressen und Verbinden kann die Verbindung und Aushärtung innerhalb weniger Sekunden abgeschlossen sein, und der Grad der Aushärtung, Abkühlung und Trocknung kann innerhalb weniger Minuten erreicht werden.

7) Da das Produkt selbst fest ist, eignet es sich gut zum Verpacken, Transportieren und Lagern.

8) Lösungsmittelfrei, umweltfreundlich, ungiftig.

9) Und die Vorteile des einfachen Produktionsprozesses, der hohen Wertschöpfung, der hohen Viskosität und Festigkeit sowie der schnellen Geschwindigkeit sind sehr beliebt.

10) Schmelzklebstoffe zeichnen sich durch stabile Leistung, hohe Rohstoffausnutzung, schnelle Produktionsgeschwindigkeit und hohe Ausbeute aus.

11) Die Vorteile des geringen Platzbedarfs der Ausrüstung und der geringen Investitionskosten.

Veröffentlichungsdatum: 19. Oktober 2022